SGステップは、Stevanato Groupのビジネスと生産能力に基づき構築された厳密なシステムであり、製薬業界のお客様の要求に対応し、全世界すべてのお客様に同じ品質レベルの製品を提供します。 製薬産業分野のベストプラクティスに従って開発およびバリデートされています。

SGステップは自動化、デジタル化、品質向上を主な目的として採用されており、製薬産業へ最高品質製品を提供するという大望を体現しています。 すべての高付加価値プロセスをカバーし、各従業員に適切な選択と自律性を与え、彼らの仕事におけるより大きな説明責任とオーナーシップを提供します。

SGステップは、構造化されたコラボレーション、短期・長期の能力評価を通じて機能し、運用上の洞察および性能をイニシアチブプロセスにリンクさせます。

SGステップは、戦略的目標達成、改善維持、統合促進、進化する能力を生み出し、顧客の期待に応え、競争力の獲得に有効に機能しています。

Methodology

SG Steps Program is developed in three phases, starting from the identification of safety priorities and the creation of a shared plan for continuous improvement - Foundation Phase - up to the implementation of safety standards and the achievement of behavior-driven safety culture - Advanced Phase.

The final Mastery Phase integrates safety with new product and process development.

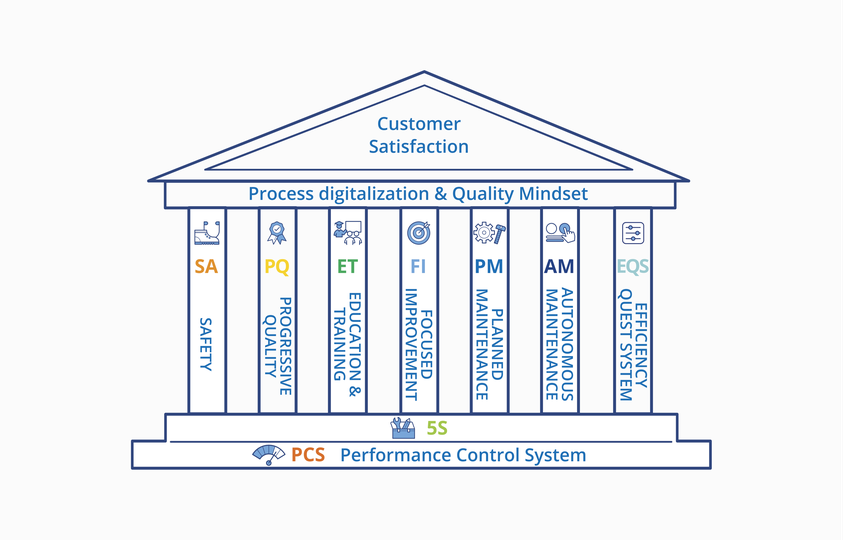

下記はプロセスに関与するすべての要素を表しています。

性能制御システム

迅速な意思決定、サステナビリティ、製品とサービスの一貫した品質をグローバルサプライする事を目的としたKPI。

5S - Sort(並替え)、Set in order(整理整頓)、Shine(輝き)、Standardize(標準化)、Sustain(持続)

職場組織に効率的な作業環境を提供、管理するシステムを構築。作業場の的確な分離、受発注、清掃を実施し、保守と改善を継続。

安全性

インシデントゼロシステムを開発。各職務に適した正しい行動を促進することにより、安全な作業環境を確保。

集中的な改善

戦略的改善に貢献し、達成した水準の継続的適用を目的とした工場管理システム開発。

効率化クエストシステム

企業機能を通じた全社員間における価値の共有。

自発的メンテナンス

設備の信頼性を具体的かつ持続可能な状態で改善するため、メンテナンスタスクにおける生産オペレーターの意識とスキルを向上。

計画メンテナンス

最終製品に影響を与える想定外の停止や異常を最小限に抑えます。技術介入の機会主義的計画と自主的保守計画を組み合わせた計画的保守管理戦略。

教育とトレーニング

継続的なトレーニングパス、共通の評価システム、トレーニングの定期的チェックを実施することにより、グループの継続的な改善戦略に従ったスキル向上と組織の成長を促します。

品質向上

製品のライフサイクルを通じて最高の品質を提供します。お客様のニーズを予測し、エンドユーザーの安全を確保する継続的システムを構築。