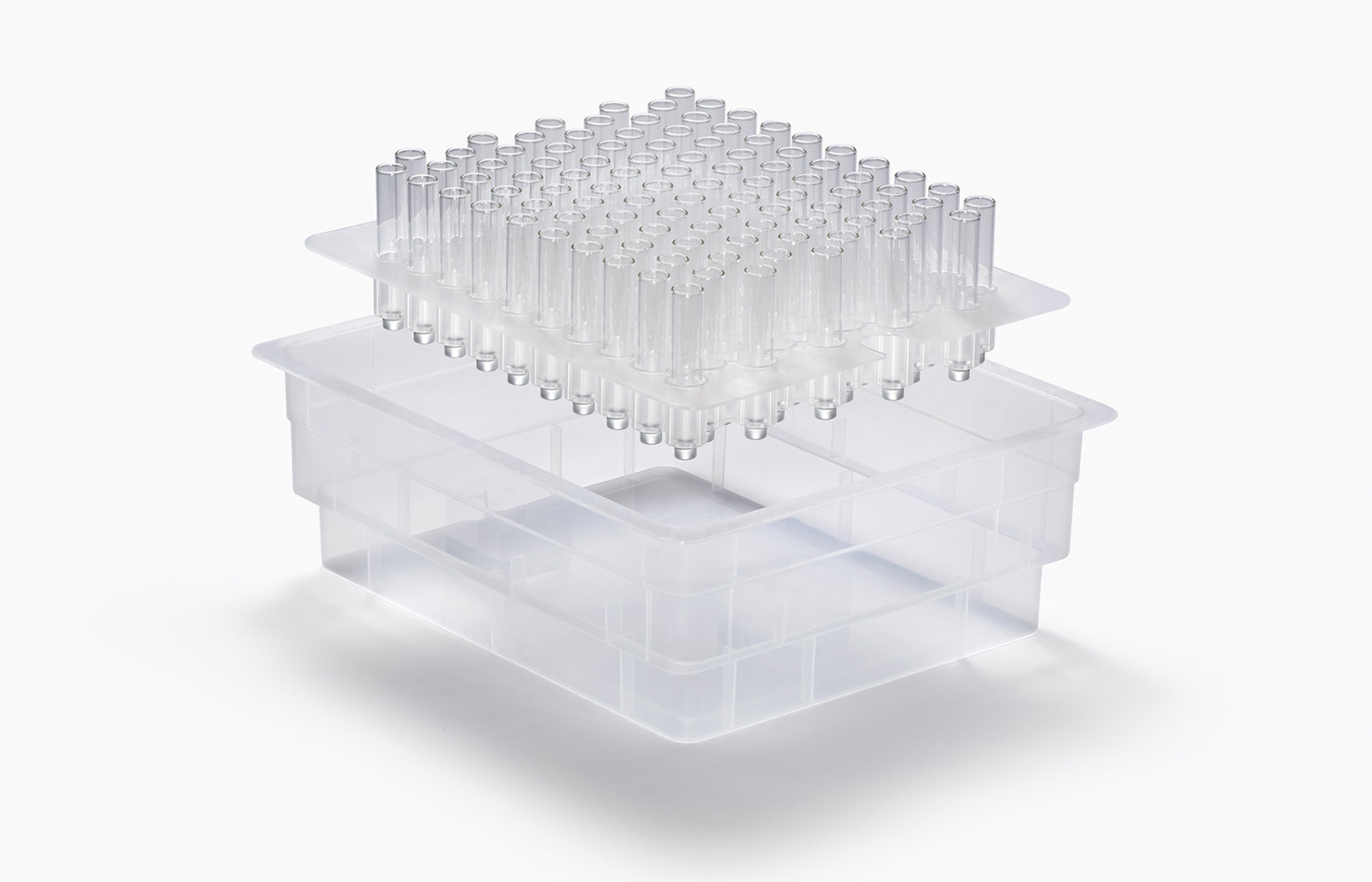

L’uso crescente di linee multifunzione per il Fill & Finish rende il controllo delle dimensioni per i sistemi di confezionamento per tubofiale pronte all’uso (detti nest) più importante che mai, poiché consente di semplificare i processi di produzione farmaceutica e ridurre gli sprechi.

Nel corso degli anni, Stevanato Group ha accumulato una vasta esperienza nella progettazione dei nest per poter supportare efficacemente i clienti nei loro nuovi progetti.

Opportunità

Le tubofiale pronte all’uso vengono sterilizzate con vapore, un metodo efficace, rapido ed ecologico che sottopone però il nest a sollecitazioni dal punto di vista termico. La temperatura della plastica aumenta fino al punto in cui le caratteristiche del materiale vengono modificate in modo permanente. Ottimizzare le condizioni di questo fenomeno naturale è cruciale per soddisfare i requisiti del controllo dimensionale richiesti dallo standard ISO 11040-7 ed evitare potenziali rotture e problemi nella manipolazione del vetro.

Metodologia

Stevanato Group ha condotto studi approfonditi in collaborazione con Crux per sviluppare un modello di simulazione numerica - combinando l’analisi della dinamica dei fluidi e del profilo termico - per prevedere gli effetti della sterilizzazione con vapore. L’obiettivo era ottimizzare i parametri di processo per la produzione dei nest e stabilire quale struttura avrebbe garantito le prestazioni migliori.

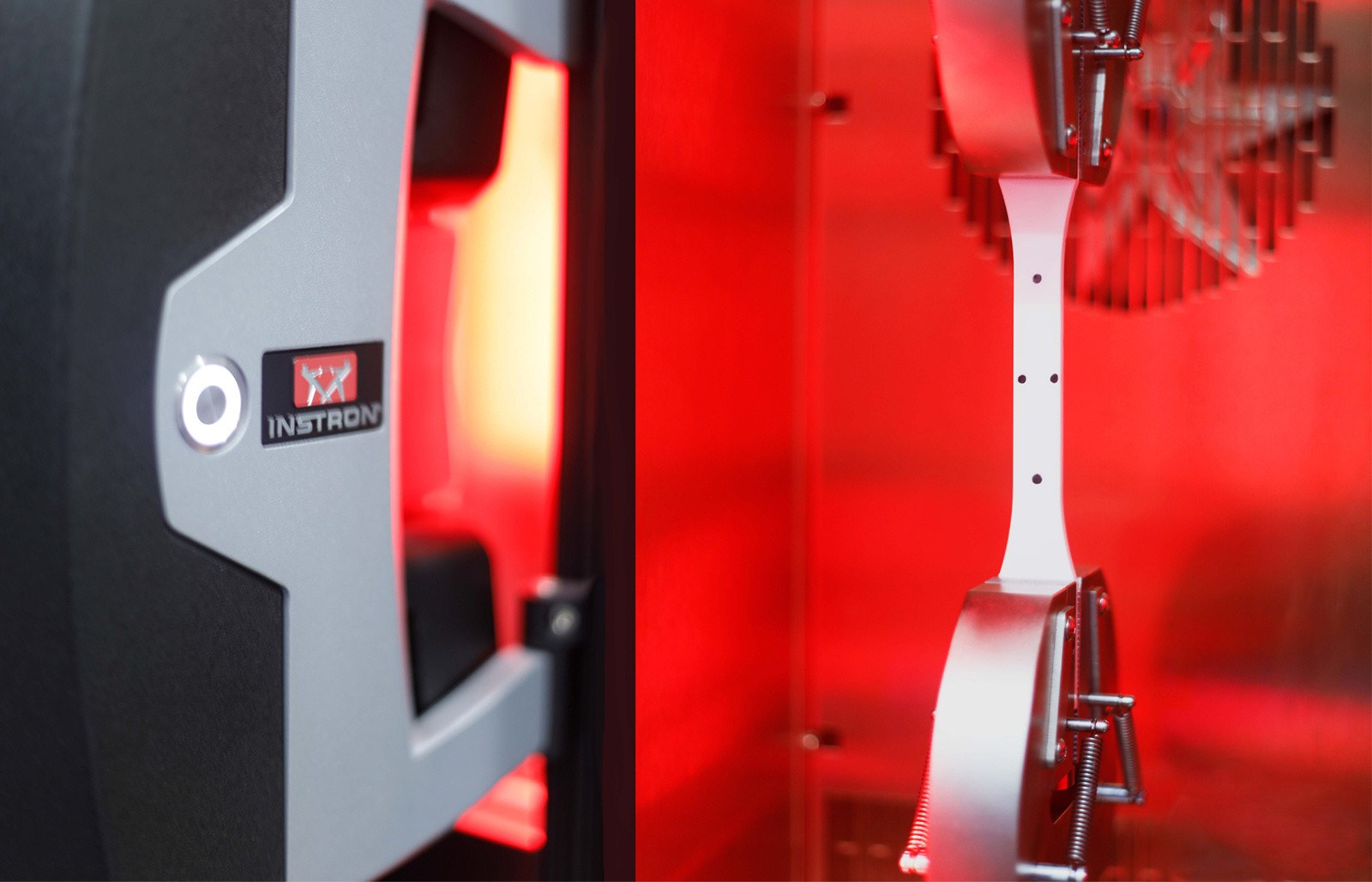

Figura: strumento di misura utilizzato per caratterizzare i materiali dal punto di vista termico.

È stata utilizzata una combinazione di caratterizzazione dei materiali, analisi dati e simulazione per quantificare l’impatto relativo dei parametri di processo essenziali, come le temperature necessarie per lo stampaggio a iniezione e i tempi di raffreddamento. Le simulazioni eseguite con il software Moldflow sono state utilizzate insieme all’analisi con il metodo degli elementi finiti per esplorare il comportamento della plastica durante il raffreddamento.

Il modello è stato validato, verificando che i risultati numerici fossero affidabili e fornissero una previsione accurata delle osservazioni sperimentali. Dopo la validazione del modello, lo stesso metodo è stato applicato a diversi nest per la sterilizzazione con vapore allo scopo di garantire prestazioni ideali durante l’intero arco di vita del prodotto grazie all’ottimizzazione dei parametri del processo di produzione dei nest; è stato così possibile selezionare la forma che permetteva di ottenere le prestazioni migliori.

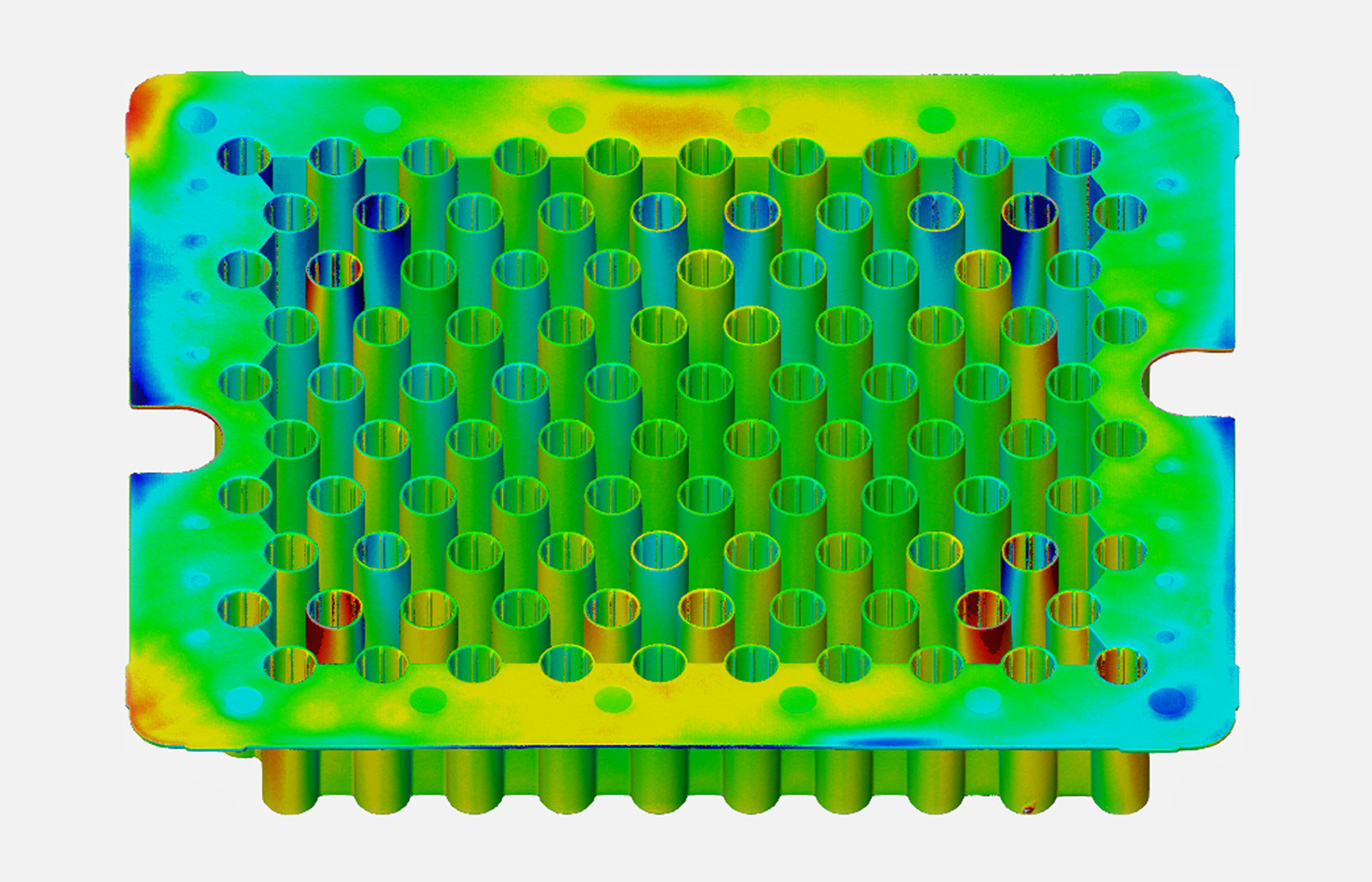

Figura: scansione TC che mostra le aree maggiormente sollecitate (visualizzate in rosso).

Risultati

Lo studio ha consentito a Stevanato Group di massimizzare le prestazioni ottimizzando l’utilizzo dei polimeri per aumentare la sostenibilità.

Le prestazioni visibili nei risultati della simulazione corrispondevano alle misure eseguite sui nest. È quindi stato possibile identificare rapidamente la forma ottimale del nest per ridurre al minimo le variazioni del materiale, senza dover produrre diversi stampi di prova. I parametri di processo sono poi stati regolati per garantire le massime prestazioni possibili.

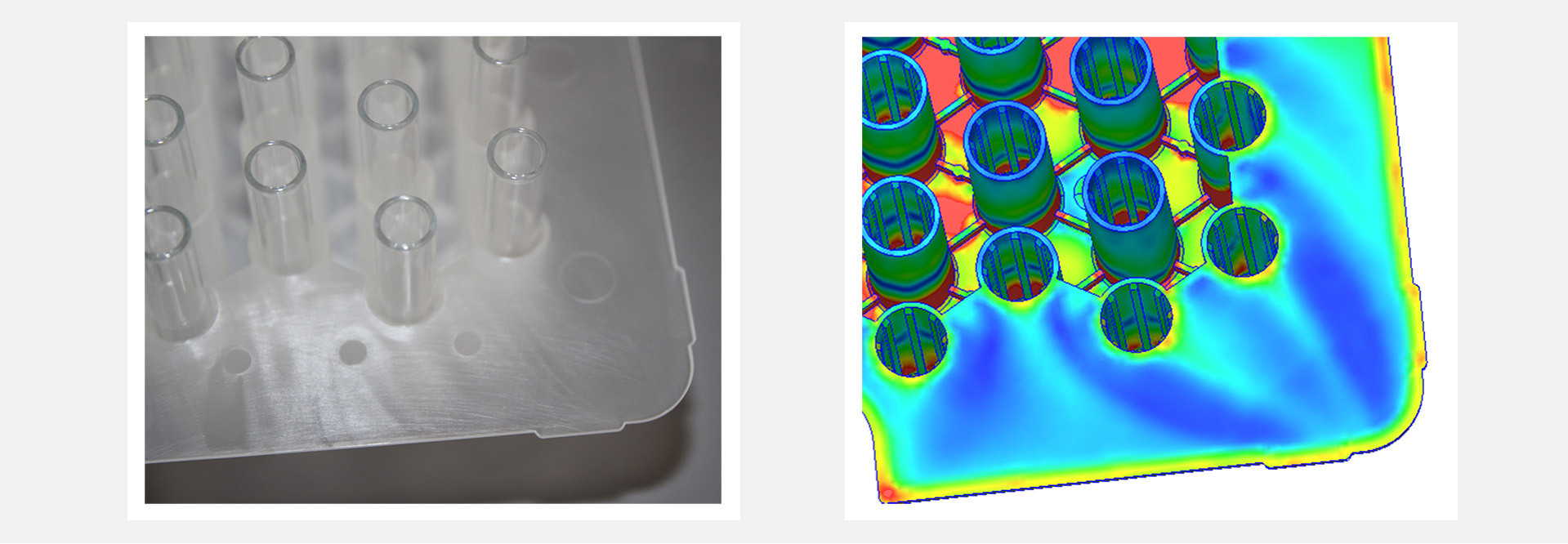

Figura: immagine di un nest su cui sono visibili le linee di flusso (a sinistra) a confronto con i risultati della simulazione numerica (a destra). Le zone sottoposte a sollecitazioni maggiori (in blu scuro) seguono lo stesso pattern delle linee di flusso.

Conclusioni

- Una solida validazione del modello numerico permette di garantire l’affidabilità delle simulazioni; questo metodo può essere applicato facilmente anche per materiali e forme differenti.

- Stevanato Group è in grado di eseguire queste simulazioni per ogni processo di progettazione dei nest così da permettere la rapida valutazione di forme o materiali nuovi per scegliere a colpo sicuro le soluzioni ideali per lo sviluppo di prodotti in tempi brevi.

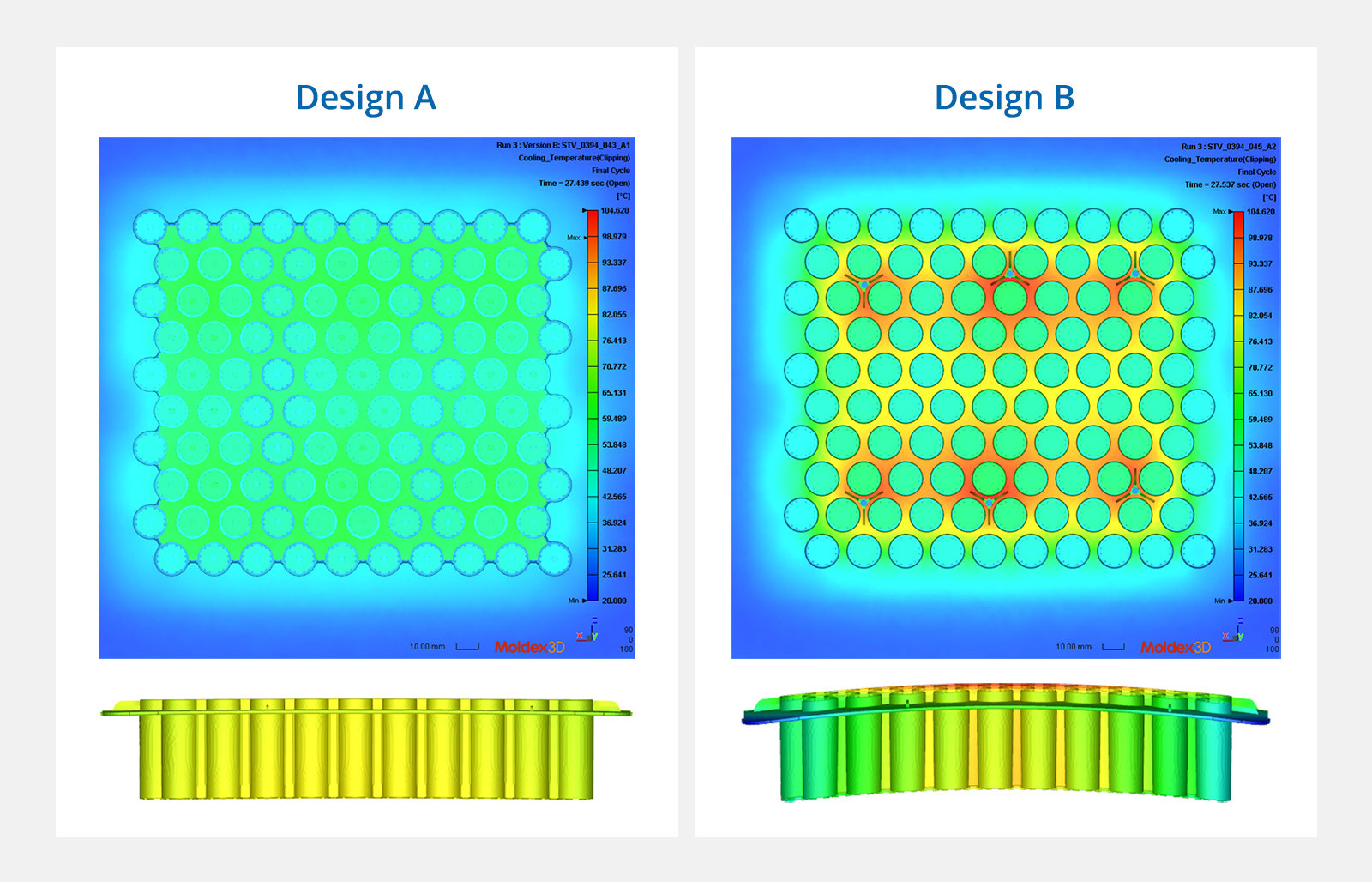

- La simulazione numerica consente il confronto di nest con diverse geometrie per valutare le prestazioni del prodotto.

Figura: confronto fra due nest con configurazioni diverse. L’immagine in alto evidenzia il campo di temperatura nel piano del nest a metà altezza. L’immagine in basso rappresenta la vista laterale. La struttura di sinistra è quella ottimale. La simulazione numerica consente di identificare le strutture ottimali senza dover produrre alcuno stampo.

Il lavoro portato avanti da Stevanato Group garantisce due importanti vantaggi:

Riduzione del time-to-market grazie alla semplificazione dei processi di Fill & Finish ottenuta prevedendo e riducendo i naturali cambiamenti che il materiale subisce dopo il ciclo di sterilizzazione.

Aumento della sostenibilità dei processi grazie all’ottimizzazione delle quantità di polimero utilizzate.

Autrice:

Chiara Mussoi, Product Manager Cartridge Platform

Questo articolo è tratto da una presentazione tenuta ad aprile 2023 da Marco Longhin, Program Manager Drug Containment Solutions, in occasione della PDA Parenteral Packaging Conference.

Figure: per gentile concessione di Crux.