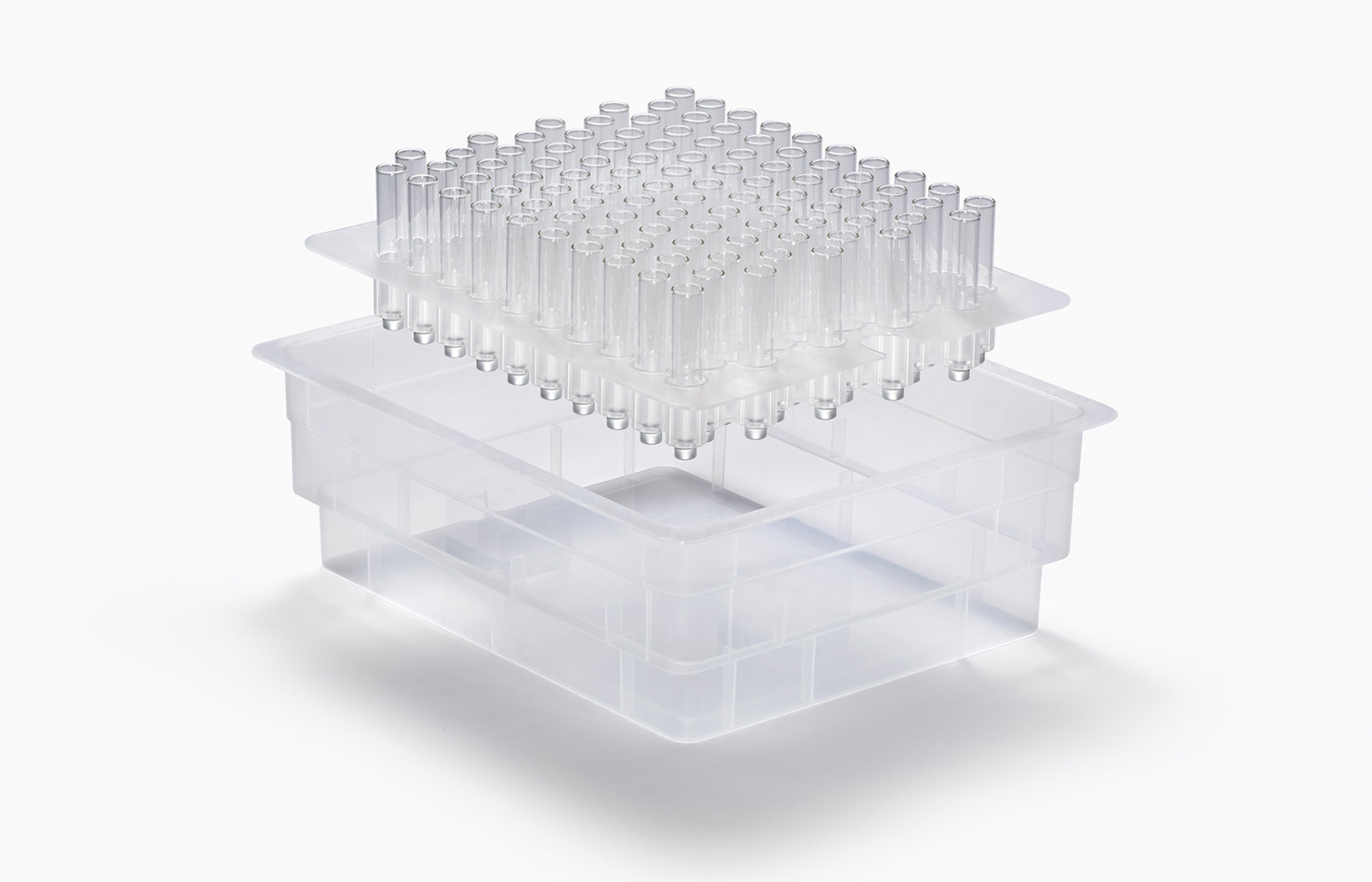

El uso creciente de líneas polivalentes de llenado y acabado significa que el control dimensional de los sistemas de envasado de cartuchos precargados (nidos) es aún más importante, ya que permite agilizar los procesos farmacéuticos y reducir los residuos.

Stevanato Group lleva años trabajando en el diseño en nido para ayudar eficazmente a sus clientes a implementar nuevos proyectos.

Oportunidad

Los cartuchos RTU se someten a una esterilización con vapor efectiva, rápida y sostenible, que ejerce estrés térmico en el nido. La temperatura del plástico se eleva hasta un nivel en que las características del material se modifican de manera permanente. Optimizar este fenómeno natural es esencial para cumplir los objetivos de control dimensional establecidos en la ISO 11040-7 y prevenir problemas en la manipulación del vidrio, así como posibles roturas.

Metodología

Stevanato Group ha llevado a cabo estudios exhaustivos en colaboración con Crux para desarrollar un modelo de simulación numérica que combina la dinámica de fluidos y el análisis térmico, con el fin de predecir los efectos de la esterilización con vapor. El objetivo era optimizar los parámetros del proceso para la producción en nidos y determinar cuál era el diseño con mejor rendimiento.

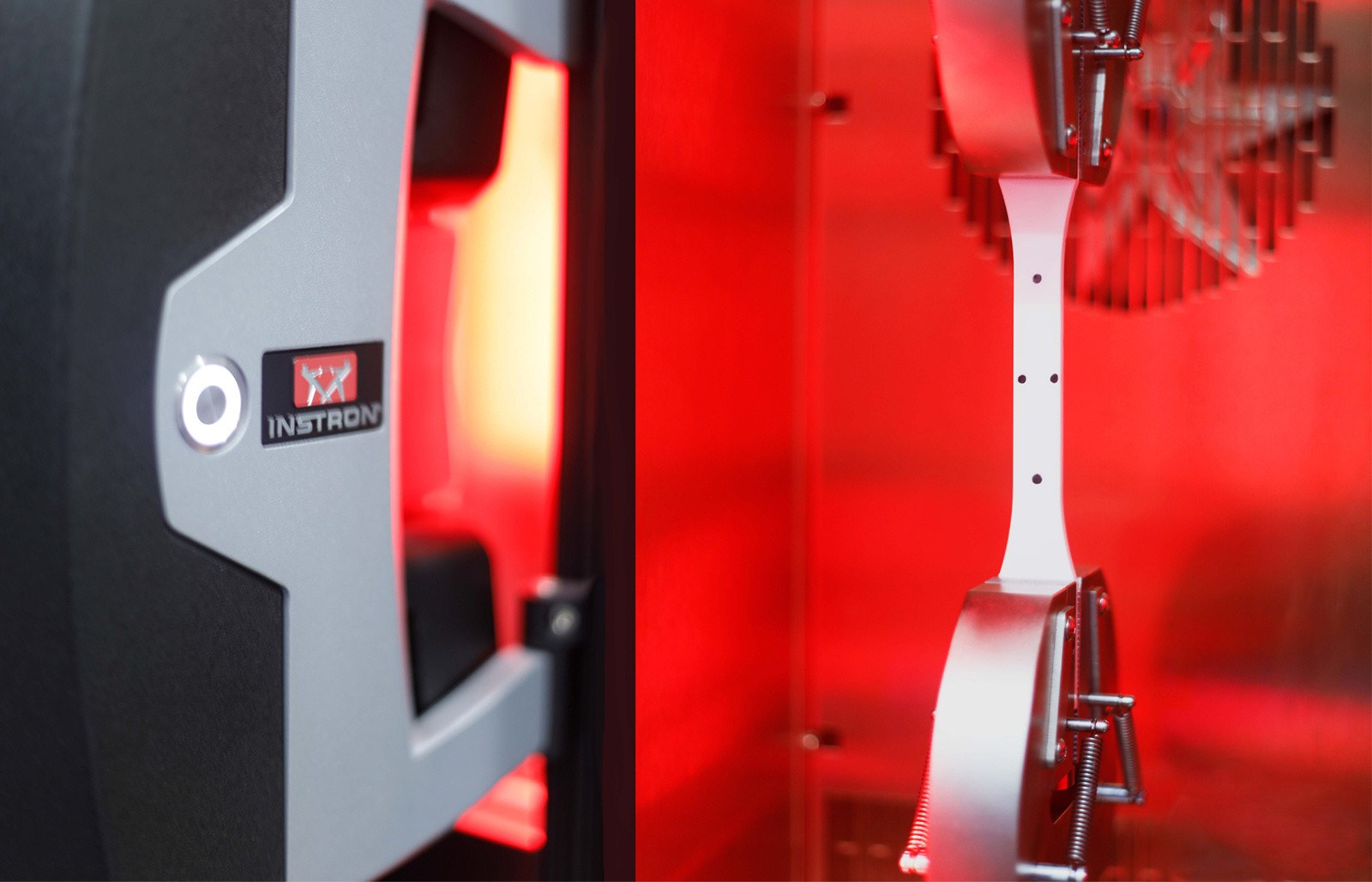

Figura: Instrumento de medición usado para caracterizar materiales en función de la temperatura.

Se empleó una combinación de caracterización de materiales, análisis de datos y simulación para cuantificar el impacto correspondiente de los principales controles de procesos, como las temperaturas de moldeo por inyección y la duración del enfriamiento. Las simulaciones Moldflow se complementaron con modelos de análisis de elementos finitos para estudiar el comportamiento del plástico durante el proceso de enfriamiento.

El modelo fue validado, lo cual confirmó que los resultados numéricos obtenidos eran fiables y predecían lo que se observó a nivel experimental. Tras la validación del modelo, se aplicó la metodología a varios nidos esterilizados con vapor; esto garantizó el máximo rendimiento durante la vida útil del producto, optimizó los parámetros del proceso para la producción de nidos y permitió seleccionar el diseño con mejor rendimiento.

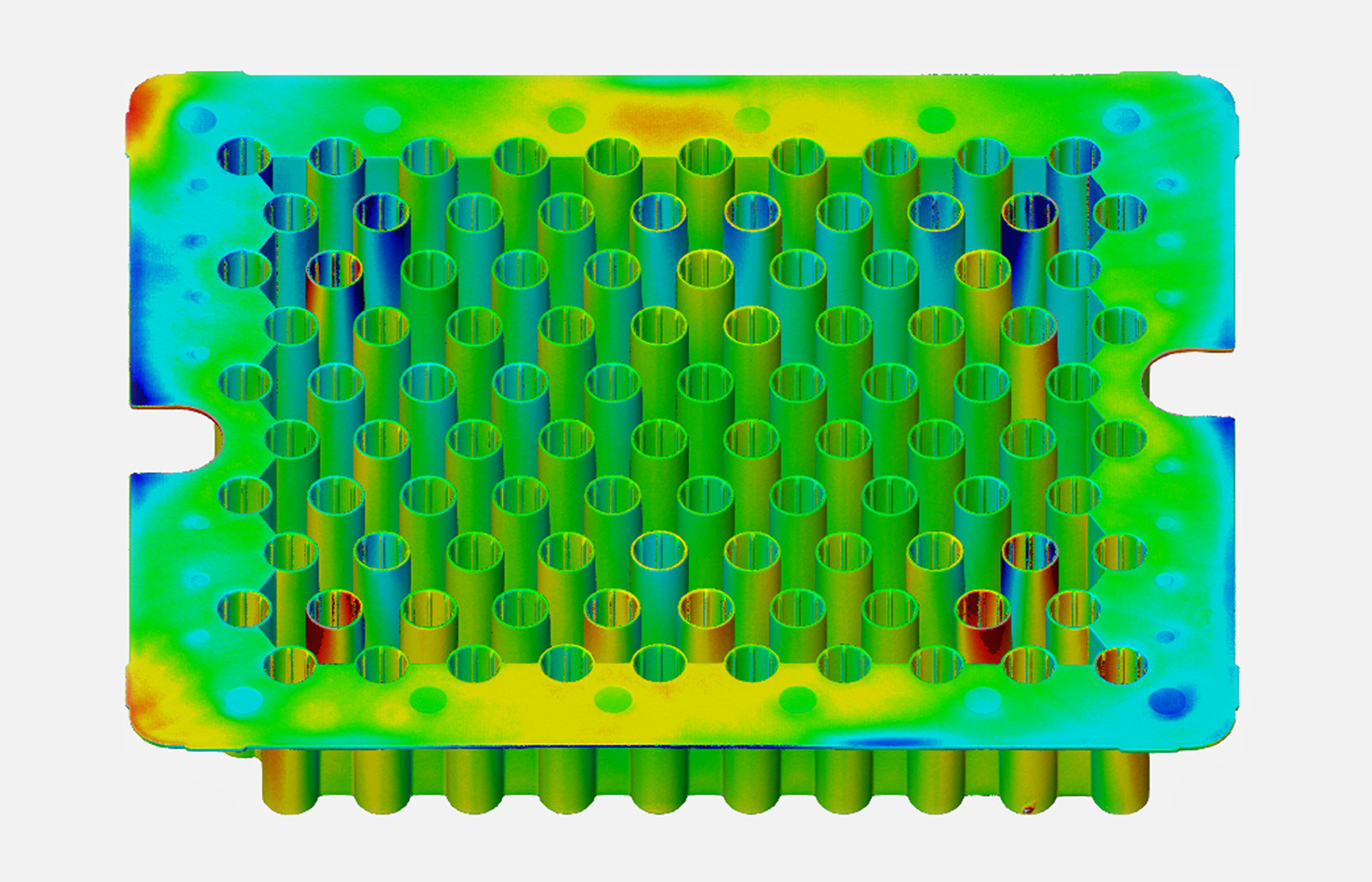

Figura: TC que muestra las áreas con mayor estrés, destacadas en color rojo.

Resultados

El estudio permitió a Stevanato Group conseguir el máximo rendimiento al tiempo que optimizaba el uso de polímeros para mejorar la sostenibilidad.

El rendimiento observado en los resultados de la simulación coincidía con las mediciones de los nidos. De esta manera, sería posible identificar rápidamente el diseño de nido idóneo para cada caso, minimizando los cambios de material y sin necesidad de producir varios moldes de prueba. Los parámetros del proceso también podrían ajustarse para garantizar el máximo rendimiento.

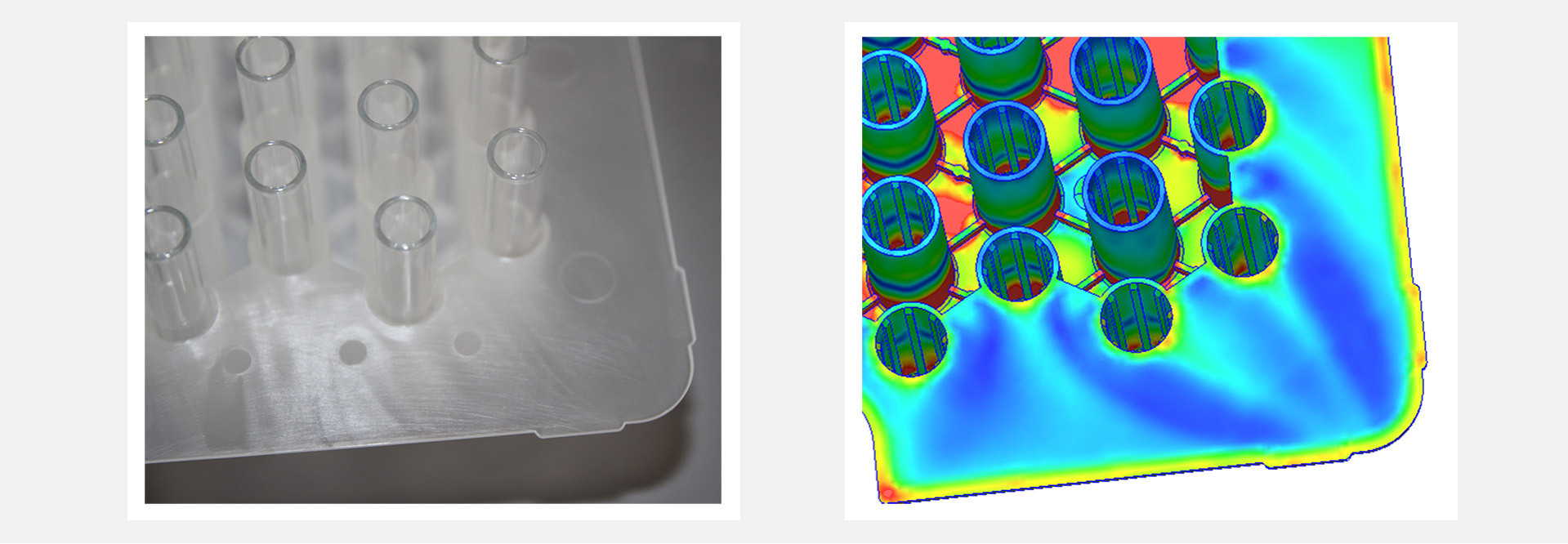

Figura: Imagen de un nido con líneas de flujo (izquierda) y simulación numérica (derecha). Las áreas con mayor estrés (en azul oscuro) siguen el mismo patrón que las líneas de flujo.

Conclusión

- Una validación exhaustiva del modelo numérico permite llevar a cabo simulaciones fiables; este método se puede aplicar fácilmente a diferentes diseños y materiales.

- Stevanato Group puede realizar estas simulaciones cada vez que desarrolle un nuevo nido con el fin de evaluar rápidamente los nuevos diseños y materiales. El resultado son soluciones correctas desde el principio, que permiten desarrollar el producto en menos tiempo.

- La simulación numérica ayuda a comparar diferentes geometrías de nidos para evaluar el rendimiento del producto.

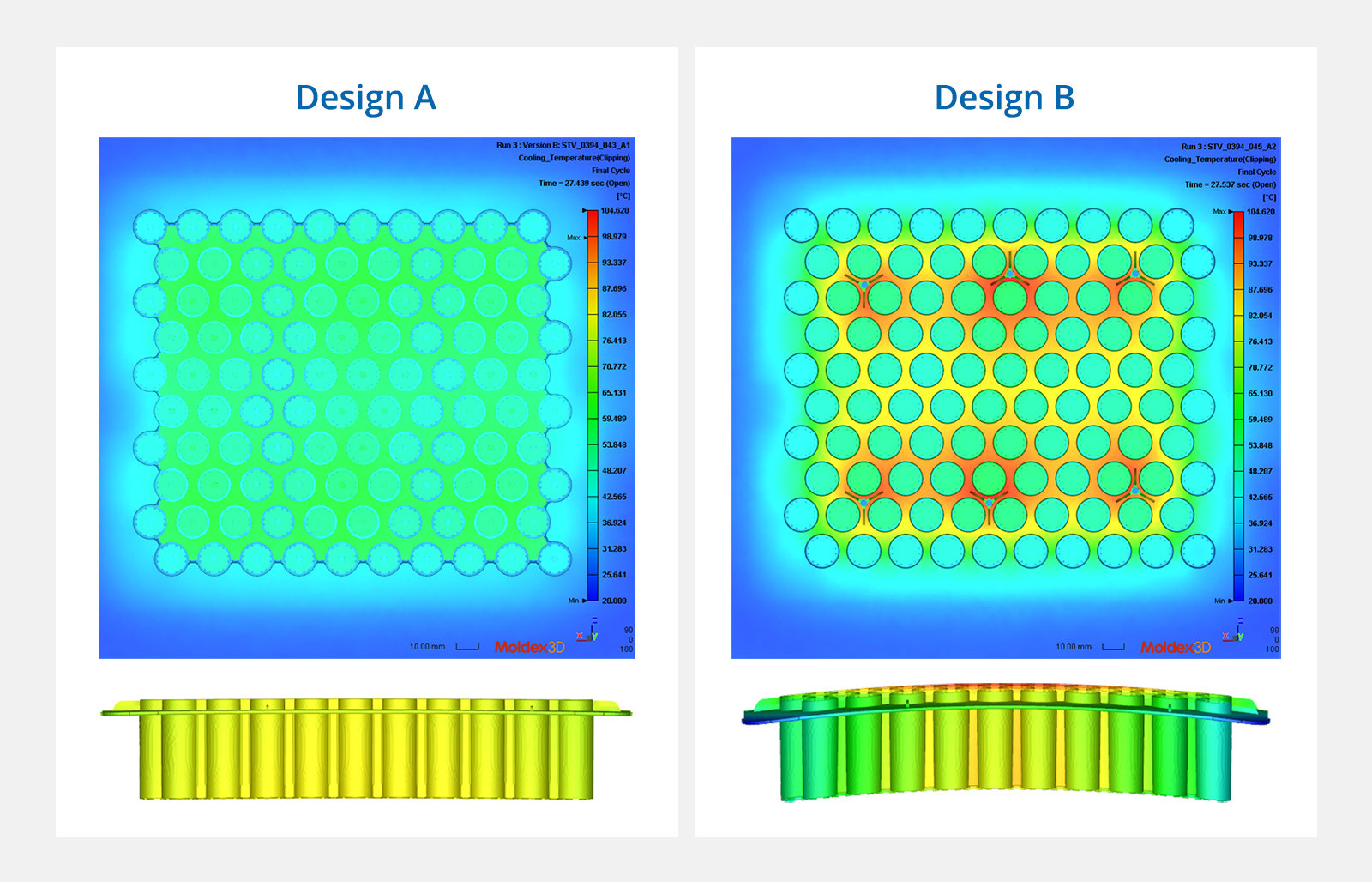

Figura: Comparación de dos configuraciones diferentes de nidos. La imagen superior muestra el campo de temperatura en el plano medio del nido. La imagen inferior muestra una vista lateral. La configuración de la izquierda es adecuada. La simulación numérica permite identificar las configuraciones adecuadas sin tener que producir moldes.

Por lo tanto, el trabajo de Stevanato Group aporta dos grandes ventajas:

Se reducen los plazos de comercialización mediante procesos optimizados de llenado y acabado gracias a las predicciones y a la reducción de cambios intrínsecos del material tras el ciclo de esterilización

Mejora la sostenibilidad gracias a la optimización del uso de polímeros.

Autora:

Chiara Mussoi, responsable de producto de la Plataforma de Cartuchos

Este artículo procede de una ponencia presentada por Marco Longhin, responsable del Programa de Soluciones de Envasado de Fármacos, en la PDA Parenteral Packaging Conference, abril de 2023.

Figuras: Cortesía de Crux.